Trasporto pneumatico

in Fase Densa

Efficienza e Vantaggi per le diverse esigenze industriali.

Il trasporto pneumatico in fase densa è una soluzione di spostamento di materiali solidi che si distingue per la sua notevole efficienza e versatilità̀. Questa tecnica è ampiamente utilizzata in ambiti industriali e offre una serie di vantaggi fondamentali per ottimizzare i processi produttivi. In questo articolo, esploreremo più approfonditamente il trasporto in fase densa, le sue caratteristiche principali e i benefici che può̀ apportare al tuo settore.

Cos’è il Trasporto pneumatico in Fase Densa?

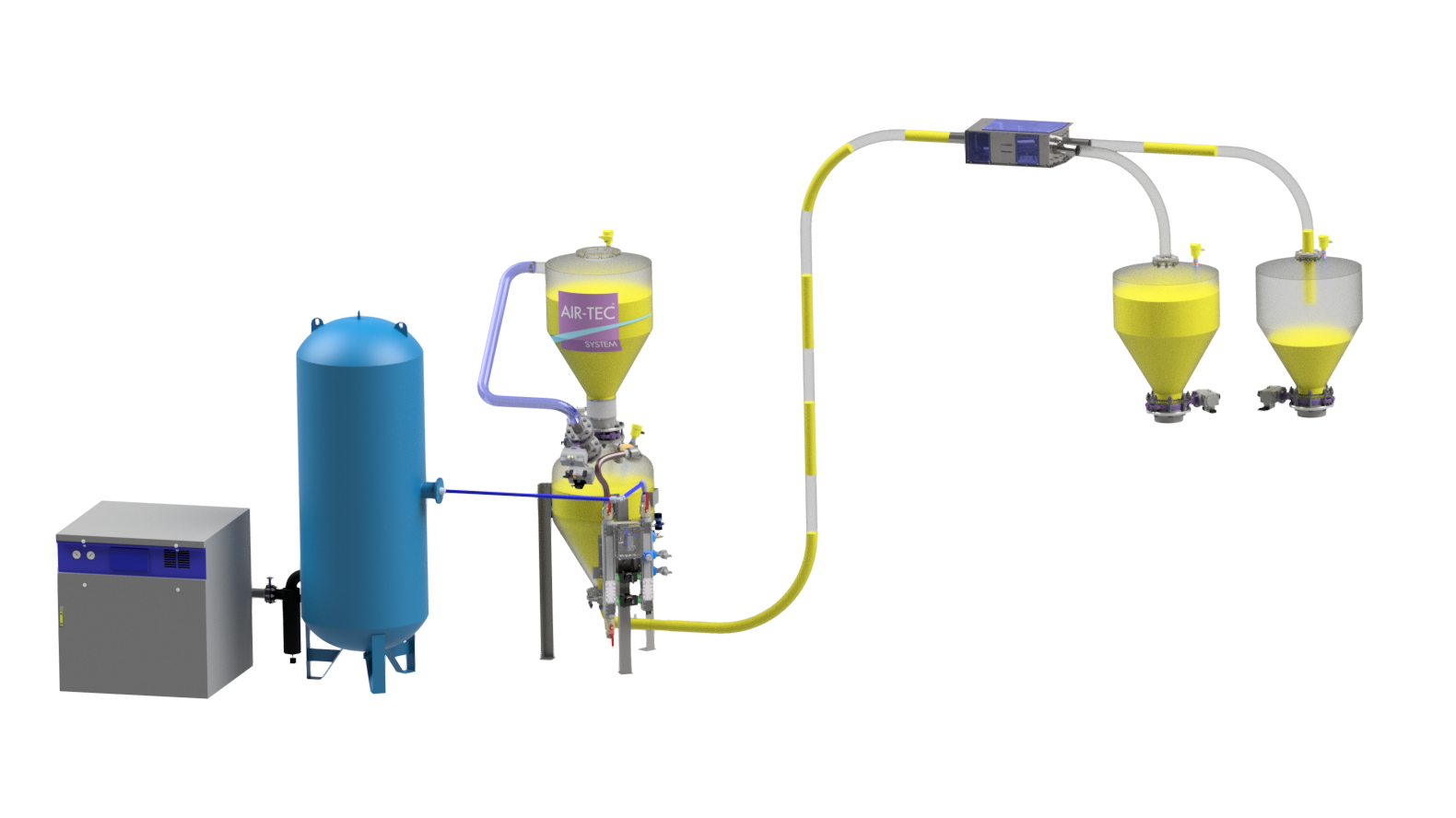

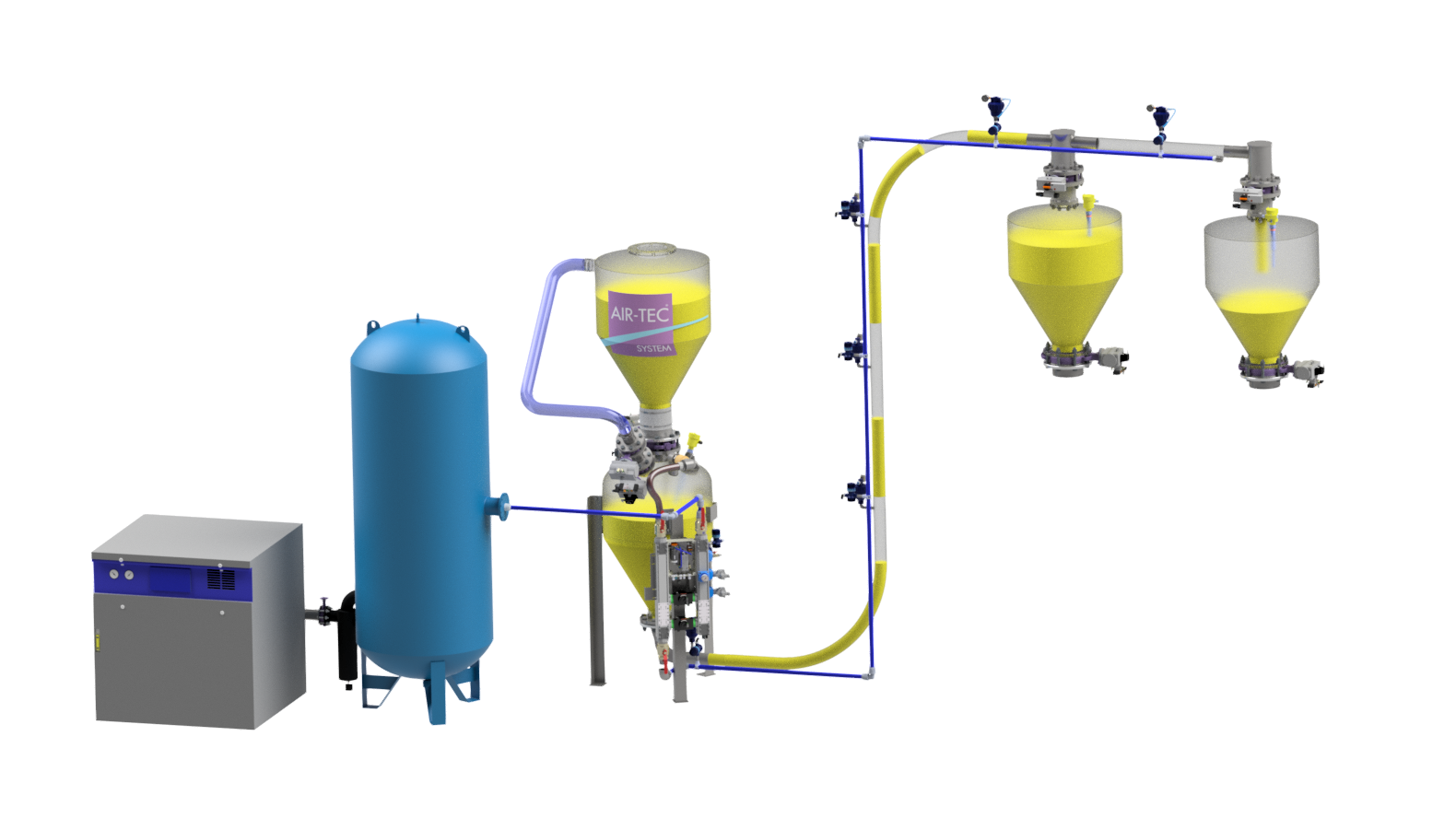

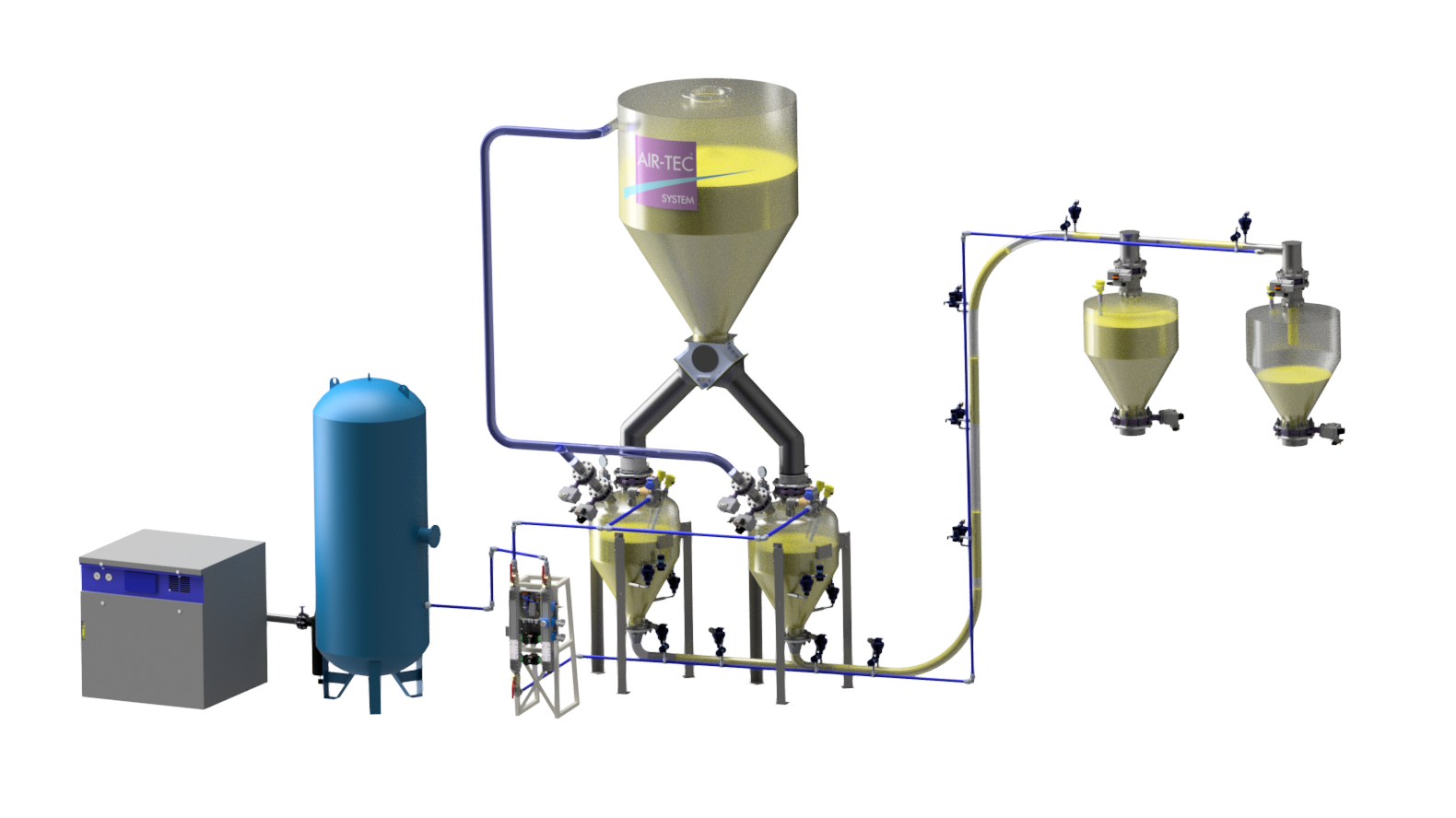

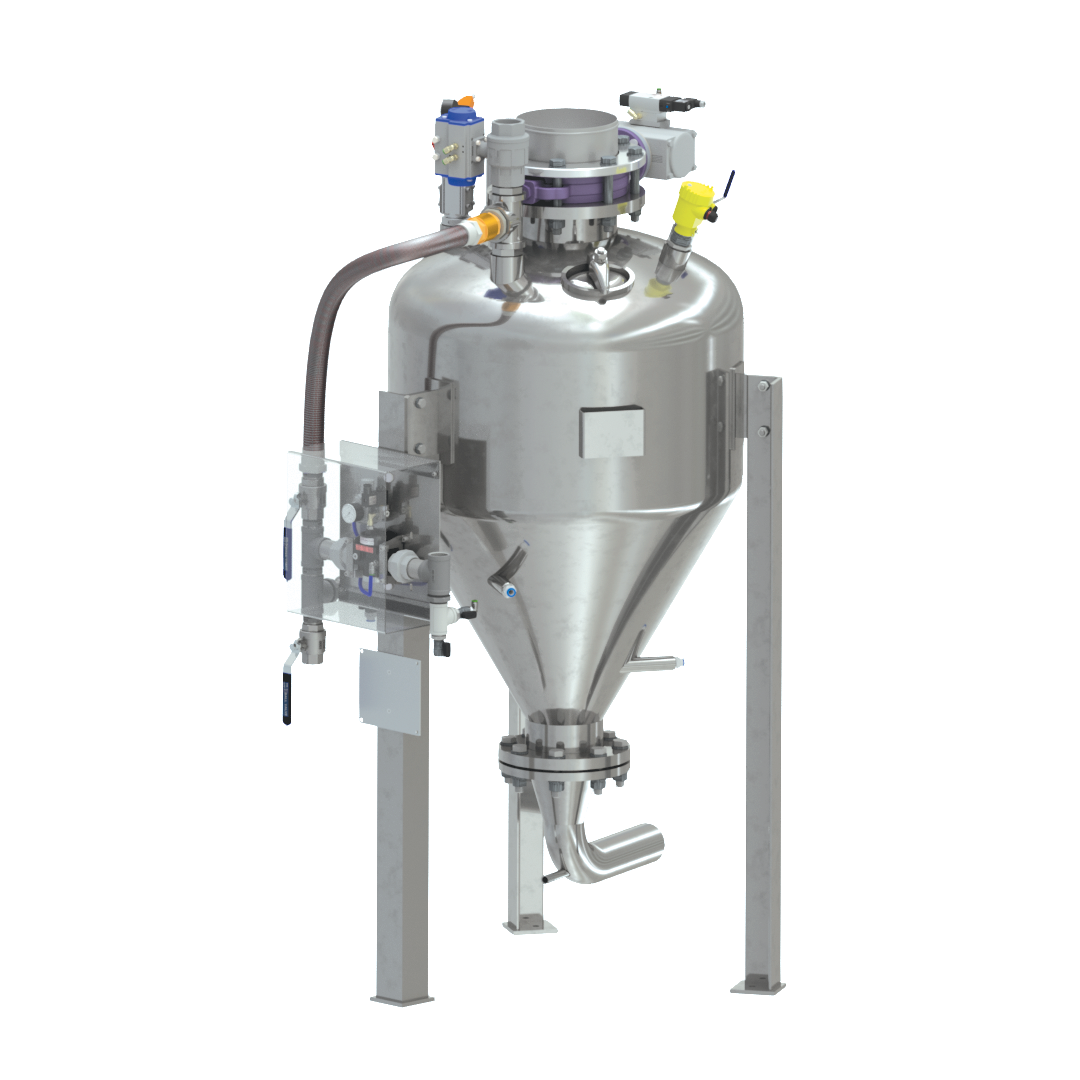

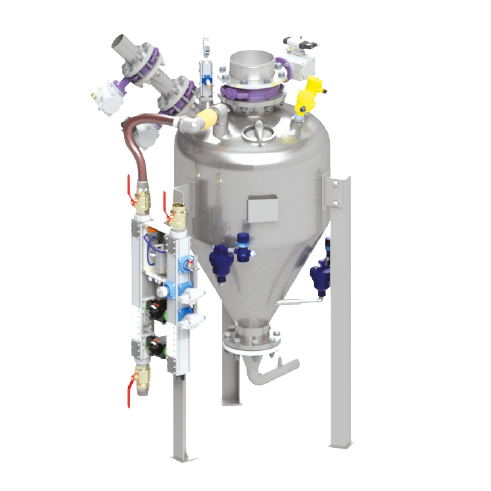

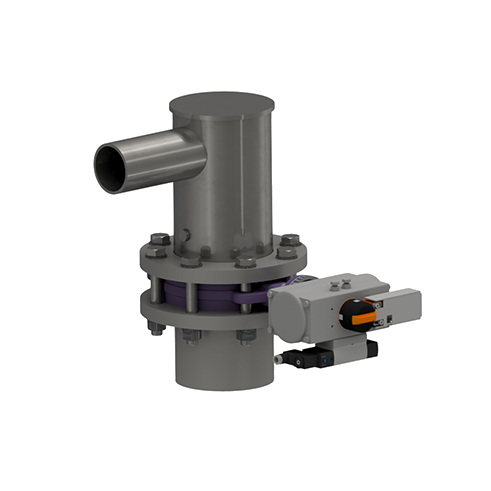

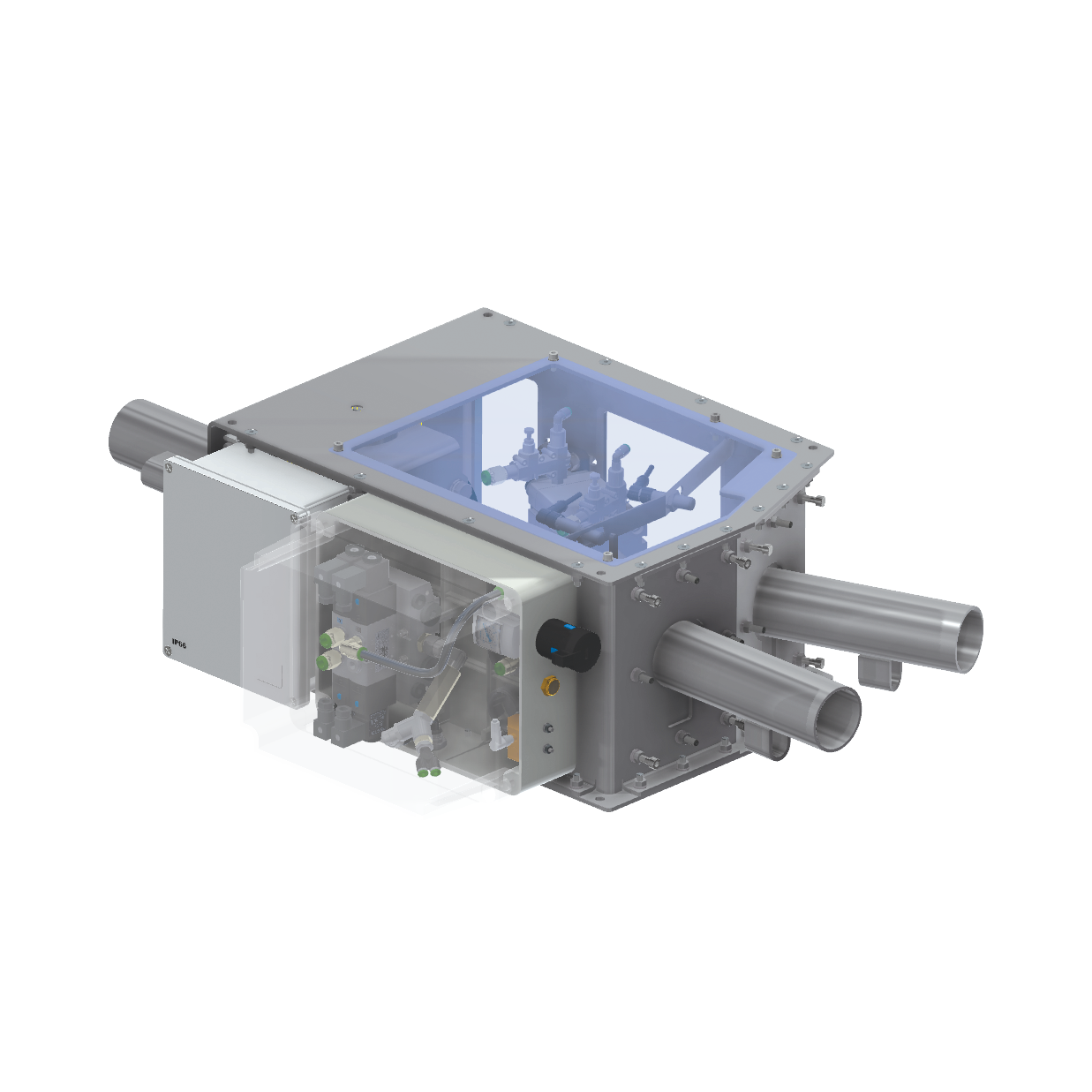

Il trasporto in fase densa coinvolge il movimento di materiali solidi o particellari all’interno di tubazioni attraverso un processo che prevede l’uso di propulsori o dispositivi di riempimento. Quest dispositivi generano un tappo di materiale che viene spinto lungo il percorso da un fluido di trasporto, garantendo il movimento efficiente e controllato dei materiali. La regolazione della pressione del fluido consente di gestire la velocità del processo, offrendo flessibilità̀ nelle applicazioni.

I Vantaggi del Trasporto in Fase Densa:

- Efficienza Energetica: Il trasporto pneumatico in fase densa è noto per la sua efficienza energetica, consentendo il trasporto di grandi quantità̀ di materiali con un consumo di energia ridotto.

- Protezione dei Materiali Sensibili: Grazie alle basse velocità coinvolte, questo metodo riduce al minimo la rottura o l’usura dei materiali delicato, preservando la loro qualità.

- Adattabilità alle miscele: La formazione a tappi dei materiali all’interno delle tubazioni contribuisce a mantenere intatte le miscele durante il trasporto.

- Controllo Preciso del Processo: La regolazione della pressione premette di adattare il trasporto alle specifiche esigenze dell’applicazione e alle condizioni ambientali.